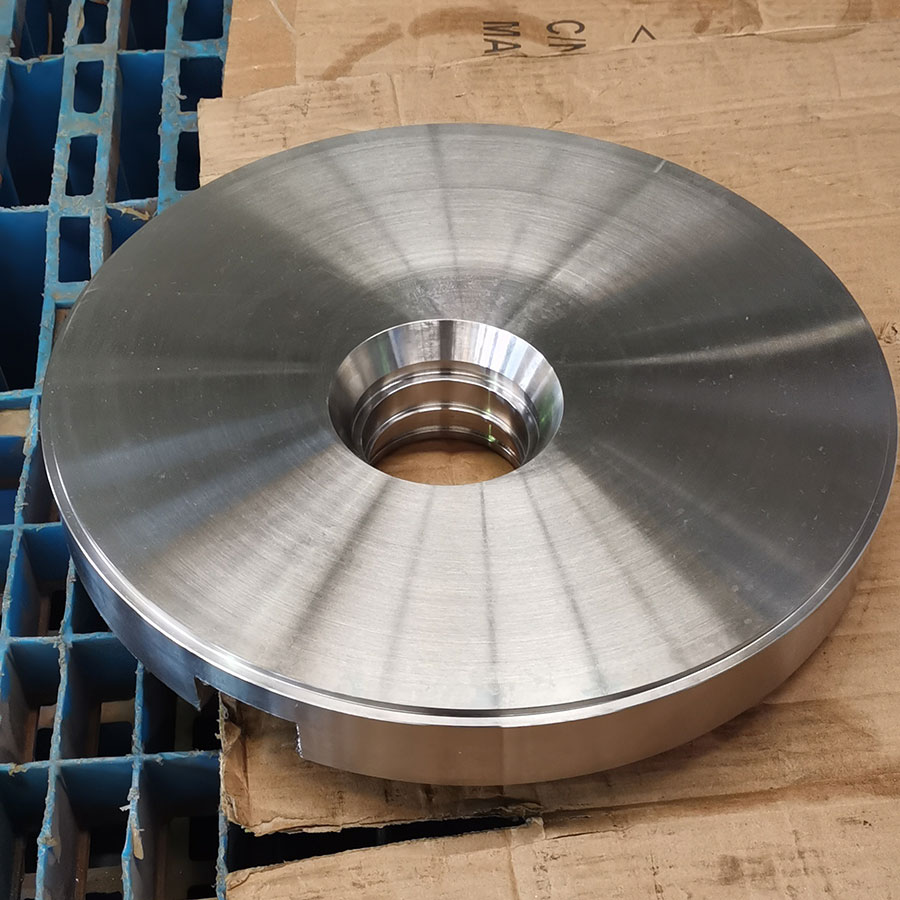

ચોકસાઇ કાસ્ટિંગ પણ કહેવાય છેરોકાણ કાસ્ટિંગ. આ કાસ્ટિંગ પ્રક્રિયા કાસ્ટિંગ પ્રક્રિયા દરમિયાન ઘટાડે છે અથવા કાપતી નથી. તે એપ્લિકેશનની વિશાળ શ્રેણી, કાસ્ટિંગની ઉચ્ચ પરિમાણીય ચોકસાઈ અને ઉત્તમ સપાટીની ગુણવત્તા સાથે કાસ્ટિંગ પદ્ધતિ છે. તે અતિ-ઉચ્ચ તાપમાનની સ્થિતિમાં નથી, અને એરોસ્પેસ અને રાષ્ટ્રીય સંરક્ષણ જેવા ઉચ્ચ-ચોકસાઇવાળા ઉદ્યોગોમાં ઘટકોને કાસ્ટ કરવા માટે વધુ યોગ્ય છે. તે સમયે તેના અગ્રણી એરો-એન્જિનમાં ટર્બાઇન બ્લેડને કાસ્ટ કરવા માટે સ્ટેનલેસ સ્ટીલ ચોકસાઇ કાસ્ટિંગ પદ્ધતિનો ઉપયોગ કરનાર તે સૌપ્રથમ હતું. ફિનિશ્ડ પ્રોડક્ટની તમામ પાસાઓ દ્વારા પ્રશંસા કરવામાં આવી હતી, અને આ પદ્ધતિનો વ્યાપકપણે પ્રચાર કરવામાં આવ્યો હતો. સ્ટેનલેસ સ્ટીલ ચોકસાઇ કાસ્ટિંગ એ ફાઉન્ડ્રી ઉદ્યોગમાં એક તકનીક છે, પરંતુ તે પરંપરાગત ફાઉન્ડ્રી ઉદ્યોગથી અલગ છે કારણ કે તેમાં વધારાનું મૂલ્યચોકસાઇ કાસ્ટિંગ ઉત્પાદનોવધારે છે.

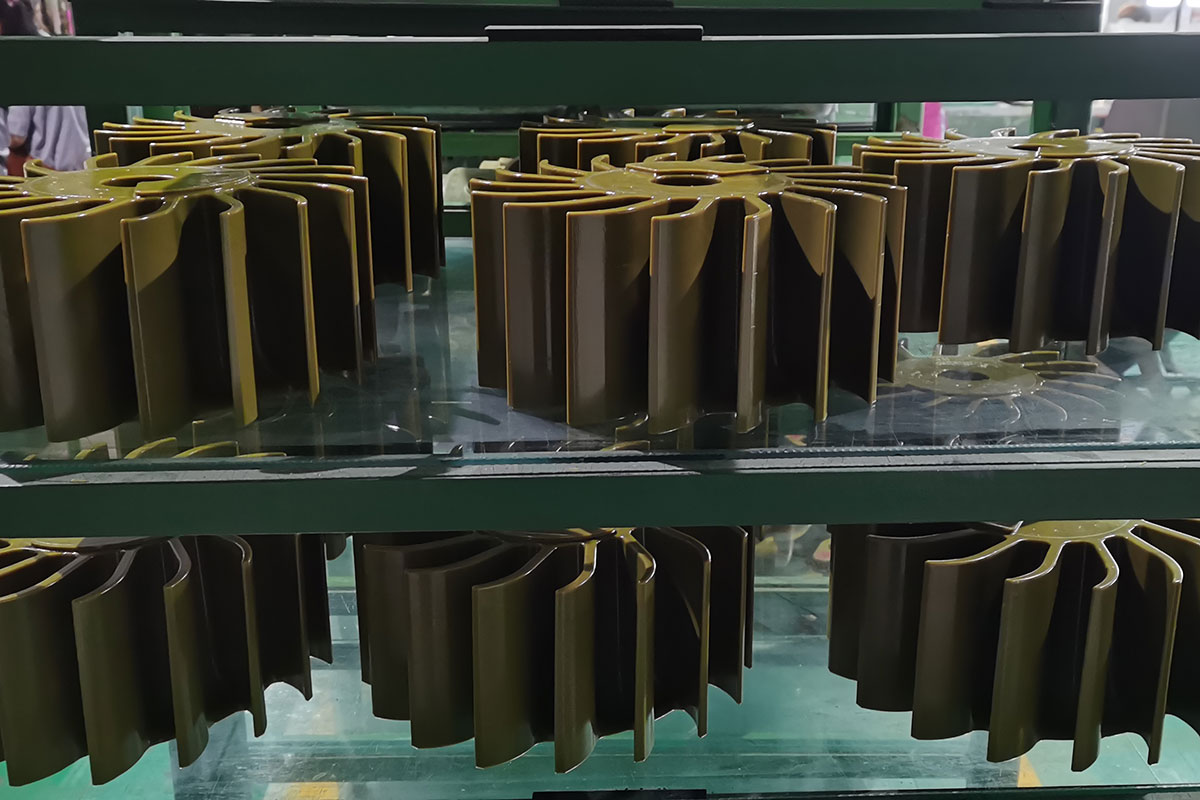

સિલિકા સોલ શેલ પ્રક્રિયા

સિલિકા સોલ શેલ બનાવવાની પ્રક્રિયાનો ઉપયોગ સામાન્ય રીતે વધુ અત્યાધુનિક આંતરિક કમ્બશન એન્જિનના ભાગો કાસ્ટિંગ ઉદ્યોગમાં થાય છે. આ પદ્ધતિમાં વપરાતી કોટિંગ સારી સ્થિરતા ધરાવે છે, તેને રાસાયણિક સખ્તાઈની પ્રક્રિયાની જરૂર નથી, ઊંચા તાપમાને પ્રતિરોધક છે, અને વિરૂપતા માટે વધુ સારી પ્રતિકાર છે. જો કે, આ ટેક્નોલોજીમાં આ ચોક્કસ ખામી પણ છે, એટલે કે, મીણના ઘાટની હૂંફ પ્રમાણમાં નબળી છે, જેને સરફેક્ટન્ટ ઉમેરીને સુધારી શકાય છે, પરંતુ તે ચોક્કસ હદ સુધી રોકાણમાં વધારો કરશે.

વોટર ગ્લાસ શેલ પ્રક્રિયા

આ પદ્ધતિની શોધ ખૂબ જ શરૂઆતમાં થઈ હતી. આપણા દેશે પણ 1950 અને 1960ના દાયકામાં સોવિયત યુનિયનમાંથી આ ટેક્નોલોજી રજૂ કરી હતી. આ પદ્ધતિમાં ઓછી કિંમત, પ્રમાણમાં સરળ કામગીરી અને ઓછી કાચા માલની જરૂરિયાતો છે. પ્રક્રિયાની મૂળભૂત લાક્ષણિકતાઓ પેરાફિન-સ્ટીઅરિક એસિડ લો-ટેમ્પેરેચર મોલ્ડ સામગ્રીનો ઉપયોગ કરે છે અને શેલ બનાવવાની પ્રક્રિયામાં બાઈન્ડર વોટર ગ્લાસનો ઉપયોગ કરે છે, જે સ્ટેનલેસ સ્ટીલ ચોકસાઇ કાસ્ટિંગમાં વ્યાપકપણે ઉપયોગમાં લેવાય છે. જો કે, સિલિકા સોલ શેલ બનાવવાની પ્રક્રિયાની સરખામણીમાં આ પદ્ધતિની સૌથી મોટી સમસ્યા એ છે કે મેળવેલ કાસ્ટિંગની સપાટીની ગુણવત્તા સરેરાશ છે અને પરિમાણીય ચોકસાઈ ઓછી છે. આ ટેક્નોલોજીની રજૂઆતથી, પ્રમાણમાં મોટા સુધારાઓ કરવામાં આવ્યા છે, મુખ્યત્વે નીચેના પાસાઓમાં:

1. શેલ કોટિંગ સુધારો.

મુખ્ય સુધારો શેલના પાછળના કોટિંગમાં ચોક્કસ માત્રામાં પ્રત્યાવર્તન માટી ઉમેરવાનો છે, જે શેલની મજબૂતાઈમાં ઘણો સુધારો કરે છે, અને સિંગલ શેલ રોસ્ટિંગ અને ફાયરિંગને સમજે છે.

2. હાર્ડનરનું ઑપ્ટિમાઇઝેશન.

પરંપરાગત હાર્ડનર મોટે ભાગે એમોનિયમ ક્લોરાઇડનો ઉપયોગ કરે છે, પરંતુ આ સામગ્રી કાસ્ટિંગ પ્રક્રિયા દરમિયાન મોટી માત્રામાં એમોનિયા અને નાઇટ્રોજન ઓક્સાઇડ ગેસ છોડશે, જે વાતાવરણને પ્રદૂષિત કરશે. તેથી, તેના બદલે એલ્યુમિનિયમ ક્લોરાઇડ સોલ્યુશનનો ઉપયોગ કરવામાં આવે છે, અને એલ્યુમિનિયમ ક્લોરાઇડ ક્રિસ્ટલનો વધુ ઉપયોગ થાય છે. એજન્ટની અસર એમોનિયમ ક્લોરાઇડ જેવી જ છે, પરંતુ તાજેતરના વર્ષોમાં, મેગ્નેશિયમ ક્લોરાઇડ હાર્ડનરનો ઉપયોગ સખ્તાઇની ઝડપ અને અવશેષોના સંદર્ભમાં પ્રમાણમાં મોટો ફાયદો ધરાવે છે, તેથી હવે તે સખત તરીકે મેગ્નેશિયમ ક્લોરાઇડનો ઉપયોગ કરવા માટે વધુ વલણ ધરાવે છે. .

3. સંયુક્ત શેલ.

કારણ કે વોટર ગ્લાસ કોટિંગના શેલની સપાટીની ગુણવત્તામાં ચોક્કસ ખામીઓ હોય છે, ઘણા મૂળ ભાગોને મલ્ટિ-લેયર મોલ્ડ કમ્પોઝિટ કાસ્ટિંગના સ્વરૂપમાં નાખવામાં આવે છે, જે એક તરફ ખર્ચ બચાવે છે અને બીજી તરફ કાસ્ટિંગની સપાટીની ગુણવત્તામાં સુધારો કરે છે. હાથ

4. નવી ટેકનોલોજીનો વિકાસ.

હાલમાં, વધુ પરિપક્વ નવી પ્રક્રિયાઓ સ્વ-પ્રાઈમિંગ કાસ્ટિંગ પ્રક્રિયા, ફોમ પ્લાસ્ટિક મોલ્ડ, પીગળેલા મોલ્ડ શેલ કાસ્ટિંગ અને અન્ય પ્રક્રિયાઓ હોવી જોઈએ. આ પ્રક્રિયાઓ કેટલાક પાસાઓમાં અગ્રણી ફાયદા ધરાવે છે, પરંતુ ભવિષ્યના સુધારાઓ હજુ પણ વૈજ્ઞાનિક અને તકનીકી કામદારોને આકર્ષિત કરશે.

રેપિડ પ્રોટોટાઇપિંગ ટેકનોલોજી સાથે મલ્ટિ-ટેક્નોલોજી ક્રોસ યુઝ

સ્ટેનલેસ સ્ટીલ ચોકસાઇ કાસ્ટિંગ વેક્સ મોલ્ડ બનાવવાની પ્રક્રિયામાં ડિઝાઇન અને મોલ્ડ ઉત્પાદન વધુ જટિલ અને સમય માંગી લે તેવું છે, પરંતુ ઝડપી પ્રોટોટાઇપિંગ તકનીક આ ખામીને દૂર કરી શકે છે. સામગ્રીની મર્યાદાઓને કારણે એકલા ઝડપી પ્રોટોટાઇપિંગ ટેક્નોલોજીનો અમલ કરી શકાતો નથી, તેથી તાજેતરના વર્ષોમાં પોલિમર ટેક્નોલોજીનો ઉપયોગ કાસ્ટિંગનો ગોળાકાર આકાર મેળવવા અને પછી વેક્સ મોલ્ડનું ઉત્પાદન કરે છે, જેનો ઉપયોગ સ્ટેનલેસ સ્ટીલ ચોકસાઇ કાસ્ટિંગમાં થાય છે. ઉદાહરણ તરીકે, લાઇટ ક્યોરિંગ થ્રી-ડાયમેન્શનલ મોડેલિંગ ટેક્નોલોજી (SLA) અને સિલેક્ટિવ લેસર સિન્ટરિંગ ટેક્નોલોજી (SLS). આ બે તકનીકો હાલમાં પ્રમાણમાં પરિપક્વ તકનીકો છે જેનો ઉપયોગ રોકાણ કાસ્ટિંગ સાથે સંયોજનમાં થાય છે. SLA ટેકનોલોજી ઉચ્ચ પરિમાણીય ચોકસાઈ પ્રદાન કરી શકે છે, ખાસ કરીને ભાગો માટે. બાહ્ય સપાટીની ચોકસાઈ, SLS, અમુક હદ સુધી, કાચો માલ થોડો સસ્તો છે, પરંતુ ચોકસાઈમાં SLA ટેક્નોલોજીની તુલનામાં ચોક્કસ અંતર પણ છે, જે ખર્ચની જરૂરિયાતો સાથે કેટલાક કાસ્ટિંગ કાર્ય માટે યોગ્ય છે. જો કે, ઉપયોગ દરમિયાન ઝડપી પ્રોટોટાઇપિંગ ટેકનોલોજી અને સ્ટેનલેસ સ્ટીલ ચોકસાઇ કાસ્ટિંગ ટેકનોલોજીના મુખ્ય સંયોજનને નિયંત્રિત કરવા માટે હજુ પણ ધ્યાન આપવું જરૂરી છે, જેમ કે ખર્ચ નિયંત્રણ અને ભાગોની કાસ્ટિંગ ચોકસાઈની વ્યાપક વિચારણા, અને યોગ્ય સંતુલન બિંદુ પસંદ કરવું એ ઝડપી પ્રોટોટાઇપિંગ તકનીક છે. અને રોકાણ કાસ્ટિંગ ટેકનોલોજી. કાર્બનિક એકીકરણનો મુખ્ય મુદ્દો.

કોમ્પ્યુટર ટેકનોલોજી સાથે મલ્ટી-ટેકનોલોજી ક્રોસ યુઝ

સ્ટેનલેસ સ્ટીલ ચોકસાઇ કાસ્ટિંગ પ્રક્રિયામાં પ્લાન ડિઝાઇન અને ઑપ્ટિમાઇઝેશન કાર્ય પ્રમાણમાં શ્રમ લેતું અને સમય માંગી લેતું કામ છે. તાજેતરના વર્ષોમાં, કોમ્પ્યુટર ટેક્નોલોજીના સતત વિકાસ સાથે, ઘણા ઉદ્યોગો કે જેમને મોટી માત્રામાં ગણતરી અને ચોકસાઈની ગણતરીની જરૂર હોય છે, તેઓએ કોમ્પ્યુટરનું કામ શરૂ કર્યું છે, અને તેને અનુરૂપ વિવિધ ગણતરી સોફ્ટવેર વિકસાવવામાં આવ્યા છે, જેમ કે ProCAST, AutoCAD, AFSolid, Anycasting અને અન્ય સોફ્ટવેર. . આ સોફ્ટવેર સ્ટેનલેસ સ્ટીલ ચોકસાઇ કાસ્ટિંગની ડિઝાઇન અને કાસ્ટિંગ પ્રક્રિયાની ગણતરી અથવા અનુકરણ કરી શકે છે. વર્તમાન ઑપ્ટિમાઇઝેશન સ્કીમને ડેટા ગણતરી દ્વારા ઑપ્ટિમાઇઝ કરી શકાય છે. કાસ્ટિંગના વિકાસને પ્રોત્સાહન આપવામાં સારી ભૂમિકા ભજવી છે. જો કે, ઉપયોગની વર્તમાન પ્રક્રિયામાં, અમે એ પણ શોધી કાઢ્યું છે કે અમારે કમ્પ્યુટર સૉફ્ટવેરની મોડેલિંગ લાગુ પાડવા અને સામગ્રીના થર્મોફિઝિકલ પરિમાણો પર ધ્યાન આપવું જોઈએ. આ સમસ્યાઓનો સારો ઉકેલ સ્ટેનલેસ સ્ટીલ ચોકસાઇ કાસ્ટિંગના વિકાસ સમયને મોટા પ્રમાણમાં ઘટાડી શકે છે.

પોસ્ટ સમય: ઑક્ટો-21-2021