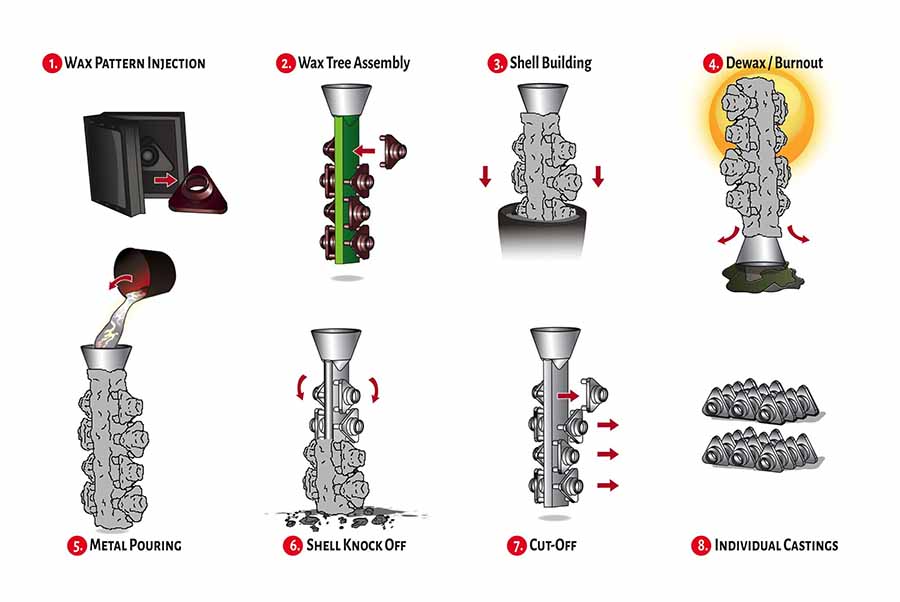

રોકાણ કાસ્ટિંગજરૂરી કાસ્ટિંગ મુજબ વિશિષ્ટ અને અનન્ય ટૂલિંગ દ્વારા ઉત્પાદિત વેક્સ પેટર્નનો ઉપયોગ કરે છે. મીણની પેટર્ન (પ્રતિકૃતિઓ) ગરમ પીગળેલી ધાતુઓ અને એલોયનો સામનો કરવા માટે મજબૂત શેલ બનાવવા માટે બંધાયેલા પ્રત્યાવર્તન સામગ્રીના સ્તરોથી ઘેરાયેલી હોય છે. ડી-વેક્સ પ્રક્રિયા મીણને દૂર કરશે જેથી હોલો પોલાણને મંજૂરી આપવામાં આવે જેથી પીગળેલી ધાતુ તેમને ઇચ્છિત કાસ્ટિંગ ભાગો બનાવવા માટે ભરે. એટલા માટે રોકાણ કાસ્ટિંગને લોસ્ટ વેક્સ કાસ્ટિંગ પ્રક્રિયા પણ કહેવામાં આવે છે. આધુનિક ઇન્વેસ્ટમેન્ટ કાસ્ટિંગ ફાઉન્ડ્રીમાં, બોન્ડેડ મટિરિયલ્સ મુખ્યત્વે સિલિકા સોલ અને વોટર ગ્લાસનો સંદર્ભ આપે છે, જે સુનિશ્ચિત કરી શકે છે કે તેની ઝીણી સપાટીરોકાણ કાસ્ટિંગ. રોકાણ કાસ્ટિંગ પ્રક્રિયાનો ઉપયોગ ઘણીવાર કાર્બન સ્ટીલ કાસ્ટિંગ, એલોય સ્ટીલ કાસ્ટિંગ,સ્ટેનલેસ સ્ટીલ કાસ્ટિંગઅને પિત્તળની કાસ્ટિંગ. અહીં આ લેખમાં, અમે રોકાણ કાસ્ટિંગના મુખ્ય પગલાં રજૂ કરવાનો પ્રયાસ કરીએ છીએ.

વેક્સ ઇન્જેક્શન માટે ટૂલિંગ વિકસાવો

ઇચ્છિત કાસ્ટિંગ અનુસાર અને પોસ્ટ-મશીનિંગ અને સંભવિત સંકોચન માટેના ભથ્થાને ધ્યાનમાં રાખીને, ઇન્વેસ્ટમેન્ટ કાસ્ટિંગ ફાઉન્ડ્રીના ઇજનેરોએ મેટલ (જેને "ડાઇ" પણ કહેવામાં આવે છે) અને મીણની પેટર્ન બનાવવા માટે ટૂલિંગમાં મોલ્ડ ડિઝાઇન અને ઉત્પાદન કરવું જોઈએ.

વેક્સ પેટર્ન બનાવવી

આધુનિકમાંખોવાયેલ મીણ કાસ્ટિંગ ફાઉન્ડ્રી, મીણની પેટર્ન સામાન્ય રીતે ધાતુના સાધનમાં મીણને ઇન્જેક્ટ કરીને અથવા ખાસ ઇન્જેક્શન મશીનો વડે "ડાઇ" દ્વારા બનાવવામાં આવે છે. બહુવિધ કાસ્ટિંગ માટે, સિલિકોન સાધન સામાન્ય રીતે કલાકારના શિલ્પમાંથી બનાવવામાં આવે છે અને પરિણામી પોલાણમાં મીણને ઇન્જેક્ટ કરવામાં આવે છે અથવા રેડવામાં આવે છે.

વેક્સ ટ્રી એસેમ્બલી

એક સમયે નાના ભાગો બનાવવા તે સામાન્ય રીતે બિનઆર્થિક છે, તેથી મીણની પેટર્ન સામાન્ય રીતે મીણના સ્પ્રુ સાથે જોડાયેલ હોય છે. પેટર્ન અને સ્પ્રુ વચ્ચેના મીણને ગેટ કહેવામાં આવે છે, કારણ કે તે પેટર્ન દ્વારા બનાવેલ શૂન્યતામાં પીગળેલા એલોયની દિશા અને પ્રવાહને થ્રોટલ કરે છે. સ્પ્રુ બે હેતુઓ માટે સેવા આપે છે

- 1. એક જ ઘાટમાં બહુવિધ પેટર્નને એસેમ્બલ કરવા માટે માઉન્ટિંગ સપાટી પ્રદાન કરે છે, જે પછીથી એલોયથી ભરવામાં આવશે.

- 2. પીગળેલા એલોય માટે વેક્સ પેટર્ન દ્વારા બનાવેલ રદબાતલમાં પ્રવાહનો માર્ગ પૂરો પાડે છે.

શેલ બિલ્ડીંગ

પ્રક્રિયામાં આગળનું પગલું એ મીણના ઝાડની આસપાસ સિરામિક શેલ બનાવવાનું છે. આ શેલ આખરે તે ઘાટ બની જશે જેમાં ધાતુ રેડવામાં આવે છે. શેલ બનાવવા માટે, વૃક્ષને સિરામિક બાથ અથવા સ્લરીમાં ડૂબવામાં આવે છે. ડુબાડ્યા પછી, દંડ રેતી અથવા ભીની સપાટી પર લાગુ થાય છે. ઘાટને સૂકવવા દેવામાં આવે છે, અને પ્રક્રિયાને સ્તરવાળી સિરામિક મોલ્ડ સુધી ઘણી વખત પુનરાવર્તિત કરવામાં આવે છે, જે રેડવાની પ્રક્રિયા દરમિયાન પીગળેલી ધાતુ અને એલોયના તાણનો સામનો કરવા સક્ષમ હોય છે.

ડીવોક્સ / બર્નઆઉટ

ઘાટમાં ધાતુ રેડતા પહેલા, શેલને ગરમ કરીને મીણ દૂર કરવામાં આવે છે. આ સામાન્ય રીતે સ્ટીમ-ડીવેક્સ ઓટોક્લેવમાં કરવામાં આવે છે, જે મોટા, ઔદ્યોગિક પ્રેશર કૂકર જેવું છે. બીજી પદ્ધતિ ફ્લેશ ફાયર ઓવનનો ઉપયોગ છે, જે મીણને ઓગળે છે અને બળી જાય છે. મીણ એકત્ર કરી શકાય છે અને આગામી મીણની પેટર્ન બનાવવા માટે તેનો ફરીથી ઉપયોગ કરી શકાય છે. ઘણી રોકાણ કાસ્ટિંગ ફાઉન્ડ્રી કોન્સર્ટમાં બંને પદ્ધતિઓનો ઉપયોગ કરે છે. ફ્લેશ ફાયર શેષ મીણને બાળી નાખે છે અને પીગળેલી ધાતુ અને એલોય મેળવવા માટે તૈયાર શેલને મટાડે છે.

મેટલ રેડવું

ધાતુને સિરામિક મોલ્ડ અથવા શેલમાં રેડવામાં આવે તે પહેલાં, આખો ઘાટ ભરાય તે પહેલાં પીગળેલા એલોયને નક્કર થવાથી અથવા સ્થિર થવાથી અટકાવવા માટે ઘાટને ચોક્કસ તાપમાને પહેલાથી ગરમ કરવામાં આવે છે. ઇન્ડક્શન મેલ્ટિંગ તરીકે ઓળખાતી પ્રક્રિયાનો ઉપયોગ કરીને સિરામિક કપ (જેને ક્રુસિબલ કહેવાય છે) માં એલોય ઓગાળવામાં આવે છે. ઉચ્ચ આવર્તનનો વિદ્યુત પ્રવાહ એલોયની આસપાસ ચુંબકીય ક્ષેત્ર બનાવે છે, ધાતુની અંદર વિદ્યુત ક્ષેત્રો (એડી કરંટ) ઉત્પન્ન કરે છે. સામગ્રીના વિદ્યુત પ્રતિકારને કારણે એડી પ્રવાહો એલોયને ગરમ કરે છે. જ્યારે એલોય તેના નિર્દિષ્ટ તાપમાને પહોંચે છે, ત્યારે તેને ઘાટમાં રેડવામાં આવે છે, અને ઘાટને ઠંડુ થવા દેવામાં આવે છે.

શેલ નોક ઓફ

એકવાર ઠંડું થઈ જાય પછી, શેલ સામગ્રીને યાંત્રિક પદ્ધતિઓ જેમ કે હેમર, ઉચ્ચ દબાણવાળા પાણીના બ્લાસ્ટિંગ અથવા વાઇબ્રેટરી ટેબલ દ્વારા ધાતુમાંથી દૂર કરવામાં આવે છે. પોટેશિયમ હાઇડ્રોક્સાઇડ અથવા સોડિયમ હાઇડ્રોક્સાઇડના ગરમ કોસ્ટિક સોલ્યુશનનો ઉપયોગ કરીને શેલ દૂર કરવાની પ્રક્રિયા રાસાયણિક રીતે પણ કરી શકાય છે, પરંતુ પર્યાવરણીય અને આરોગ્યની ચિંતાઓને કારણે આ અભિગમ તબક્કાવાર રીતે બંધ કરવામાં આવી રહ્યો છે.

કટ ઓફ

એકવાર શેલ સામગ્રી દૂર થઈ જાય, પછી સ્પ્રુ અને દરવાજા જાતે અથવા ચોપ સો, ટોર્ચ લેસર કટીંગ દ્વારા કાપી નાખવામાં આવે છે. કટીંગ વિસ્તારોને બારીક સપાટી પર ગ્રાઇન્ડ કરવાની જરૂર છે.

વ્યક્તિગત કાસ્ટિંગ્સ

સ્પ્રુમાંથી ભાગો દૂર કર્યા પછી, અને દરવાજા દૂર કર્યા પછી, સપાટીને વાઇબ્રેટરી, મીડિયા ફિનિશિંગ, બેલ્ટિંગ, હેન્ડ ગ્રાઇન્ડિંગ, પોલિશિંગ જેવા ઘણા માધ્યમો દ્વારા સમાપ્ત કરી શકાય છે. સમાપ્ત કરવું હાથ દ્વારા કરી શકાય છે, પરંતુ ઘણા કિસ્સાઓમાં તે સ્વયંસંચાલિત છે.કાસ્ટિંગ ભાગોપછી તપાસવામાં આવે છે, ચિહ્નિત કરવામાં આવે છે (જો જરૂરી હોય તો), પેકેજ્ડ અને મોકલવામાં આવે છે. એપ્લિકેશનના આધારે, રોકાણના કાસ્ટિંગ ભાગોનો ઉપયોગ તેમના "નેટ આકાર" અથવા પસાર થઈ શકે છેમશીનિંગચોકસાઇ સપાટીઓ માટે.

પોસ્ટ સમય: જાન્યુઆરી-18-2021