ઉત્પાદન માટે વિવિધ પ્રકારની ઉત્પાદન પ્રક્રિયાઓ છેકસ્ટમ મેટલ ભાગ. દરેક પાસે તેના પોતાના ફાયદા અને ગેરફાયદાનો સમૂહ છે. પ્રક્રિયાની પસંદગીને અસર કરતા કેટલાક મહત્વપૂર્ણ પરિબળોમાં નીચેનાનો સમાવેશ થાય છે:

- જરૂરી સામગ્રીનો જથ્થો

- મેટલ ભાગની ડિઝાઇન

- જરૂરી સહનશીલતા

- મેટલ સ્પષ્ટીકરણ

- સપાટી પૂર્ણાહુતિ જરૂરી છે

- ટૂલિંગ ખર્ચ

- પ્રક્રિયા ખર્ચ વિરુદ્ધ મશીનિંગનું અર્થશાસ્ત્ર

- ડિલિવરી જરૂરિયાતો

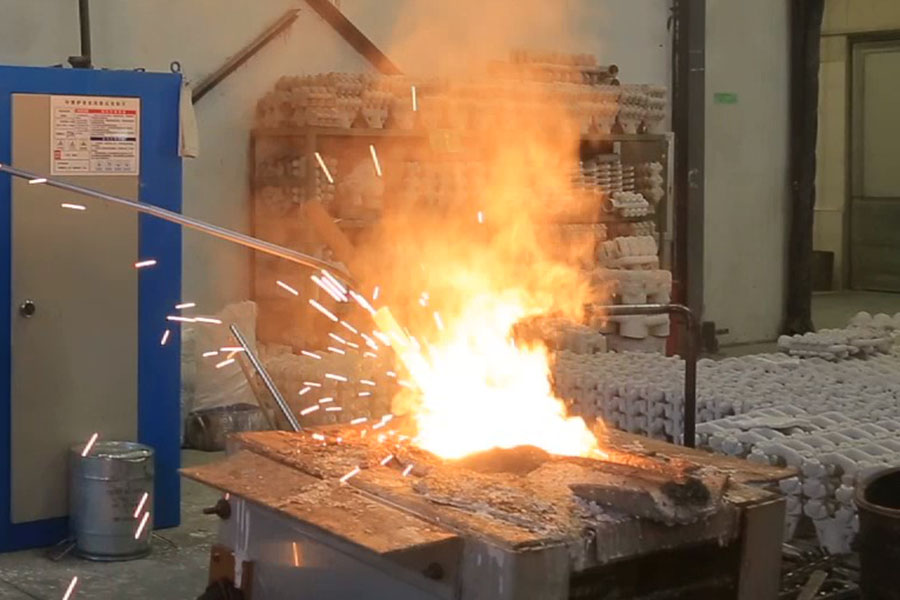

કાસ્ટિંગ

કાસ્ટિંગ પ્રક્રિયામાં પીગળેલી ધાતુને ઇચ્છિત આકાર સાથે પોલાણ ધરાવતા બીબામાં રેડવાની અથવા ઇન્જેક્ટ કરવાનો સમાવેશ થાય છે.કાસ્ટિંગ. મેટલ કાસ્ટિંગ પ્રક્રિયાઓને કાં તો ઘાટના પ્રકાર દ્વારા અથવા પ્રવાહી ધાતુથી ઘાટ ભરવા માટે વપરાતા દબાણ દ્વારા વર્ગીકૃત કરી શકાય છે. જો ઘાટના પ્રકાર દ્વારા, કાસ્ટિંગ પ્રક્રિયાને સેન્ડ કાસ્ટિંગ, ઇન્વેસ્ટમેન્ટ કાસ્ટિંગ અને મેટલ ડાઇ કાસ્ટિંગમાં વર્ગીકૃત કરી શકાય છે; જ્યારે મોલ્ડ ભરવા માટે વપરાતા દબાણ દ્વારા, કાસ્ટિંગ પ્રક્રિયાને ગુરુત્વાકર્ષણ કાસ્ટિંગ, લો પ્રેશર કાસ્ટિંગ અને ઉચ્ચ દબાણ કાસ્ટિંગમાં વિભાજિત કરી શકાય છે.

કાસ્ટિંગની મૂળભૂત બાબતો

કાસ્ટિંગ એક મજબૂતીકરણ પ્રક્રિયા છે. તેથી, માઇક્રોસ્ટ્રક્ચરને બારીક રીતે ટ્યુન કરી શકાય છે, જેમ કે અનાજનું માળખું, તબક્કામાં પરિવર્તન અને વરસાદ. જો કે, સંકોચન છિદ્રાળુતા, તિરાડો અને વિભાજન જેવી ખામીઓ પણ ઘનતા સાથે ગાઢ રીતે જોડાયેલી છે. આ ખામીઓ ઓછી યાંત્રિક ગુણધર્મો તરફ દોરી શકે છે. શેષ તણાવ ઘટાડવા અને યાંત્રિક ગુણધર્મોને શ્રેષ્ઠ બનાવવા માટે અનુગામી હીટ ટ્રીટમેન્ટ ઘણીવાર જરૂરી છે.

કાસ્ટિંગના ફાયદા:

- મોટા અને જટિલ મેટલ કાસ્ટિંગ ઉત્પાદનો સરળ છે.

- ઉચ્ચ ઉત્પાદન દર, ખાસ કરીને ઓટોમેટિક મોલ્ડિંગ લાઇન દ્વારા.

- ડિઝાઇન લવચીકતા ઉપલબ્ધ છે અને વધુ યોગ્ય છે.

- વિવિધ ધાતુઓ ઉપલબ્ધ છે: ગ્રે આયર્ન, ડ્યુક્ટાઇલ આયર્ન, કાર્બન સ્ટીલ, એલોય સ્ટીલ,સ્ટેનલેસ સ્ટીલ, એલ્યુમિનિયમ એલોય, પિત્તળ, બ્રોન્ઝ અને ઝીંક એલોય.

કાસ્ટિંગના ગેરફાયદા:

- કાસ્ટિંગ્સની અંદર ખામીઓ

- સંકોચન છિદ્રાળુતા

- મેટાલિક અંદાજો

- તિરાડો, ગરમ ફાટી, ઠંડા બંધ

- લેપ્સ, ઓક્સાઇડ

- મિસરન્સ, અપર્યાપ્ત વોલ્યુમ

- સમાવેશ

- નજીકની પ્રક્રિયા નિયંત્રણ અને નિરીક્ષણની જરૂર છે (છિદ્રાવસ્થા આવી શકે છે)

ફોર્જિંગ

ફોર્જિંગ એ એક ઉત્પાદન પ્રક્રિયા છે જેમાં ઉચ્ચ તાકાતવાળા ભાગોમાં ભારે દબાણ હેઠળ પ્લાસ્ટિકના વિરૂપતા દ્વારા ધાતુને આકાર આપવામાં આવે છે. જો ફોર્જિંગ મોલ્ડનો ઉપયોગ કરવામાં આવે છે, તો ફોર્જિંગ પ્રક્રિયાને ઓપન ડાઇ ફોર્જિંગ અને ક્લોઝ ડાઇ ફોર્જિંગમાં આમંત્રિત કરવામાં આવે છે. પરંતુ જો ફોર્જિંગ પહેલાં બનાવટી ધાતુ અને એલોયના તાપમાન દ્વારા, ફોર્જિંગ પ્રક્રિયાને કોલ્ડ ફોર્જિંગ, ગરમ ફોર્જિંગ અને હોટ ફોર્જિંગમાં વિભાજિત કરી શકાય છે.

ફોર્જિંગની મૂળભૂત બાબતો

ફોર્જિંગ અથવા કોલ્ડ ફોર્મિંગ એ મેટલફોર્મિંગ પ્રક્રિયાઓ છે. તેમાં કોઈ ગલન અને પરિણામી નક્કરીકરણ સામેલ નથી. પ્લાસ્ટીકનું વિરૂપતા અવ્યવસ્થાની સંખ્યામાં વધારો કરે છે જેના પરિણામે આંતરિક તાણની સ્થિતિ વધારે છે. ખરેખર, તાણ સખ્તાઇ અન્ય અવ્યવસ્થા અને અન્ય અવરોધો (જેમ કે અનાજની સીમાઓ) સાથે અવ્યવસ્થાની ક્રિયાપ્રતિક્રિયાને આભારી છે. તે જ સમયે, ધાતુના પ્લાસ્ટિકના કામ પછી પ્રાથમિક સ્ફટિકો (ડેંડ્રાઇટ્સ) નો આકાર બદલાય છે.

ફોર્જિંગના ફાયદા:

- સારી યાંત્રિક ગુણધર્મો (ઉપજ શક્તિ, નરમતા, કઠિનતા)

- વિશ્વસનીયતા (જટિલ ભાગો માટે વપરાય છે)

- લિક્વિડ મેટલ ટ્રીટમેન્ટ નથી

ફોર્જિંગના ગેરફાયદા:

- ડાઇ અનફિલ

- નિષ્ફળતા મૃત્યુ પામે છે

- જ્યારે અન્ડરકટ્સ અથવા કોર્ડ વિભાગો જરૂરી હોય ત્યારે આકાર મર્યાદિત

- એકંદર ખર્ચ સામાન્ય રીતે કાસ્ટિંગ કરતા વધારે હોય છે

- બહુવિધ પગલાં વારંવાર જરૂરી છે

અમે ગરમ કામને ઠંડા કામથી અલગ કરી શકીએ છીએ. હોટ વર્કિંગ રિક્રિસ્ટલાઇઝેશન તાપમાન ઉપર કરવામાં આવે છે; તેની નીચે કોલ્ડ-વર્કિંગ કરવામાં આવે છે. હોટ વર્કિંગ સ્ટ્રેઇનમાં સખત અને વિકૃત અનાજનું માળખું પુનઃસ્થાપનના પરિણામે નવા તાણ-મુક્ત અનાજની રચના દ્વારા ખૂબ જ ઝડપથી દૂર થાય છે. ગરમ કાર્યકારી તાપમાને ઝડપી પ્રસાર પ્રીફોર્મને એકરૂપ બનાવવામાં મદદ કરે છે. પ્રારંભિક છિદ્રાળુતા પણ નોંધપાત્ર રીતે ઘટાડી શકાય છે, આખરે સંપૂર્ણપણે સાજા થઈ જાય છે. ધાતુશાસ્ત્રની ઘટનાઓ જેમ કે તાણ સખ્તાઇ અને પુનઃસ્થાપન મહત્વપૂર્ણ છે કારણ કે બંધારણમાં આ ફેરફારોને કારણે કાસ્ટની સ્થિતિ પર નરમતા અને કઠોરતામાં વધારો થાય છે.

ધ્યાનમાં રાખવાની એક મહત્વની બાબત એ છે કે કેટલાક કિસ્સાઓમાં કાસ્ટિંગ અને ફોર્જિંગ વચ્ચેના તફાવત કરતાં સામગ્રીની ગુણવત્તા અને હીટ ટ્રીટીંગ વધુ મહત્ત્વનું પરિબળ હોઈ શકે છે.

પોસ્ટ સમય: ફેબ્રુઆરી-24-2021