RMC કાસ્ટિંગ ફાઉન્ડ્રી ખાતે, અમે અપનાવીએ છીએરેઝિન કોટેડ રેતીનો ઘાટપિત્તળ, કાંસ્ય અને અન્ય તાંબા આધારિત એલોય નાખવા માટે (કોઈ બેક અને સેલ્ફ હાર્ડનિંગ પ્રક્રિયા નથી).

બ્રાસ કાસ્ટિંગ્સપિત્તળની સામગ્રીના ઉત્તમ પ્રદર્શનને કારણે વાલ્વ અને પંપ ક્ષેત્રમાં વ્યાપકપણે ઉપયોગમાં લેવાય છે. આરએમસી ફાઉન્ડ્રીમાં, અમે મુખ્યત્વે ઉત્પાદન કરીએ છીએપિત્તળ કાસ્ટિંગલીલી રેતી કાસ્ટિંગ દ્વારા, રેઝિન કોટેડ રેતી કાસ્ટિંગ,રોકાણ કાસ્ટિંગઅને મોટા બ્રાસ કાસ્ટિંગ માટે, અમે ખોવાયેલી ફોમ કાસ્ટિંગ અને વેક્યુમ કાસ્ટિંગ પ્રક્રિયાને પણ અપનાવીએ છીએ. સામાન્ય રીતે, રેતી કાસ્ટિંગ દ્વારા ઉત્પાદિત બ્રાસ કાસ્ટિંગ અમારી ફાઉન્ડ્રીમાં મુખ્ય શ્રેણી છે.

મુખ્ય મિશ્રિત તત્વ તરીકે ઝીંક સાથેના તાંબાના મિશ્રણને સામાન્ય રીતે પિત્તળ કહેવામાં આવે છે. કોપર-ઝીંક દ્વિસંગી એલોયને સામાન્ય પિત્તળ કહેવામાં આવે છે, અને કોપર-ઝિંક એલોયના આધારે અન્ય તત્વોની થોડી માત્રા ઉમેરીને બનેલા તૃતીય, ચતુર્થાંશ અથવા બહુ-તત્વ પિત્તળને વિશેષ પિત્તળ કહેવામાં આવે છે. કાસ્ટ બ્રાસનો ઉપયોગ કાસ્ટિંગ માટે પિત્તળના ઉત્પાદન માટે થાય છે. બ્રાસ કાસ્ટિંગનો વ્યાપકપણે મશીનરી ઉત્પાદન, વાલ્વ અને પંપ, જહાજો, ઉડ્ડયન, ઓટોમોબાઈલ, બાંધકામ અને અન્ય ઔદ્યોગિક ક્ષેત્રોમાં ઉપયોગ થાય છે, જે ભારે બિન-ફેરસ ધાતુની સામગ્રીમાં ચોક્કસ વજન ધરાવે છે, કાસ્ટ બ્રાસ શ્રેણી બનાવે છે.

પિત્તળ અને કાંસાની તુલનામાં, તાંબામાં ઝીંકની ઘન દ્રાવ્યતા ખૂબ મોટી છે. સામાન્ય તાપમાન સંતુલન હેઠળ, લગભગ 37% જસત તાંબામાં ઓગાળી શકાય છે, અને લગભગ 30% જસત એ-કાસ્ટ અવસ્થામાં ઓગાળી શકાય છે, જ્યારે ટીન બ્રોન્ઝ એઝ-કાસ્ટ સ્થિતિમાં, ટીનની ઘન દ્રાવ્યતાનો સમૂહ અપૂર્ણાંક તાંબામાં માત્ર 5% થી 6% છે. તાંબામાં એલ્યુમિનિયમ બ્રોન્ઝની ઘન દ્રાવ્યતાનો સમૂહ અપૂર્ણાંક માત્ર 7% થી 8% છે. તેથી, તાંબામાં જસત સારી નક્કર દ્રાવણને મજબૂત બનાવતી અસર ધરાવે છે. તે જ સમયે, મોટાભાગના એલોયિંગ તત્વો પણ પિત્તળમાં વિવિધ ડિગ્રીઓ સુધી ઓગાળી શકાય છે , તેના યાંત્રિક ગુણધર્મોને વધુ સુધારે છે, જેથી પિત્તળ, ખાસ કરીને કેટલાક વિશિષ્ટ પિત્તળમાં ઉચ્ચ શક્તિની લાક્ષણિકતાઓ હોય છે. જસતની કિંમત એલ્યુમિનિયમ, તાંબુ અને ટીન કરતાં ઓછી છે અને તે સંસાધનોથી સમૃદ્ધ છે. પિત્તળમાં ઉમેરવામાં આવતા જસતની માત્રા પ્રમાણમાં મોટી છે, તેથી પિત્તળની કિંમત ટીન બ્રોન્ઝ અને એલ્યુમિનિયમ બ્રોન્ઝ કરતાં ઓછી છે. પિત્તળમાં એક નાની ઘનતા તાપમાન શ્રેણી, સારી પ્રવાહીતા અને અનુકૂળ સ્મેલ્ટિંગ હોય છે.

કારણ કે પિત્તળમાં ઉચ્ચ શક્તિ, ઓછી કિંમત અને સારી કાસ્ટિંગ કામગીરીની ઉપરોક્ત લાક્ષણિકતાઓ છે, પિત્તળમાં તાંબાના મિશ્રણમાં ટીન બ્રોન્ઝ અને એલ્યુમિનિયમ બ્રોન્ઝ કરતાં વધુ જાતો, મોટા ઉત્પાદન અને વ્યાપક ઉપયોગ છે. જોકે, પિત્તળનો વસ્ત્રો પ્રતિકાર અને કાટ પ્રતિકાર કાંસ્ય જેટલો સારો નથી, ખાસ કરીને સામાન્ય પિત્તળનો કાટ પ્રતિકાર અને વસ્ત્રો પ્રતિકાર પ્રમાણમાં ઓછો હોય છે. જ્યારે વિવિધ વિશિષ્ટ પિત્તળ બનાવવા માટે કેટલાક એલોય તત્વો ઉમેરવામાં આવે છે, ત્યારે જ તેની વસ્ત્રો પ્રતિકાર અને પ્રતિકાર કાટ કામગીરી સુધારેલ અને સુધારેલ છે.

એક પ્રકારની સ્વ-કઠણ રેતી તરીકે, નો-બેક ફુરાન રેઝિન રેતીનો ગ્રે આયર્ન રેતી કાસ્ટિંગ અને ડ્યુક્ટાઇલ આયર્ન કાસ્ટિંગ પ્રક્રિયાઓ માટે વ્યાપકપણે ઉપયોગ થાય છે. કોટિંગ બળી ગયા પછી રેતીના ઘાટની સપાટી સખત પરિસ્થિતિમાં મજબૂત થશે. તેથી, ફુરાન રેઝિન રેતી કાસ્ટિંગ પ્રક્રિયાનો ઉપયોગ મધ્યમ કદના અને મોટા કદના લોખંડના કાસ્ટિંગ ભાગો બનાવવા માટે થઈ શકે છે, દસ કિલોગ્રામથી લઈને દસેક ટન સુધી. સારી સપાટીની ગુણવત્તા, કડક પરિમાણીય સહનશીલતા અને ઓછી કાસ્ટિંગ ખામીઓ સાથે, ફ્યુરાન રેઝિન રેતી કાસ્ટિંગ પ્રક્રિયાઓનો ઉપયોગ જટિલ કાસ્ટિંગ ભાગોના ઉત્પાદન માટે થઈ શકે છે.

RMC સ્ટીલ કાસ્ટિંગ, સ્ટેનલેસ સ્ટીલ કાસ્ટિંગ, ડ્યુક્ટાઇલ આયર્ન કાસ્ટિંગ અને ગ્રે આયર્ન કાસ્ટિંગના ઉત્પાદન માટે નો-બેક સેન્ડ કાસ્ટિંગ પ્રક્રિયાનો ઉપયોગ કરે છે. નો-બેક પ્રક્રિયામાં, રેતીના મોલ્ડ લાકડા અથવા મેટલ પેટર્ન દ્વારા રચાય છે. ફાઇન-ગ્રેનની રેતીને હાઇ-સ્પીડ રેતી મિક્સરમાં રેઝિન બાઈન્ડર સાથે જોડવામાં આવે છે અને પછી પેટર્ન ધરાવતા બૉક્સમાં છોડવામાં આવે છે. થોડીવાર પછી, રેતી-બાઈન્ડર મિશ્રણ પોતે સખત થઈ જાય છે અને પેટર્નમાંથી ઘાટ દૂર થઈ જાય છે. કાસ્ટિંગ્સની અંદરની રચના બનાવવા માટે રેતીના કોરો એક જ સમયે સમાન પ્રક્રિયાનો ઉપયોગ કરીને બનાવવામાં આવે છે. કોરો અને બાહ્ય મોલ્ડ એસેમ્બલ થયા પછી, તે બંધ કરવામાં આવે છે અને મેટલ રેડવાની તૈયારી કરે છે. કેટલીક સામગ્રીઓ, જેમ કે નમ્ર આયર્ન કાસ્ટિંગને રેડતા પહેલા ધાતુની વિશેષ સારવારની જરૂર પડે છે. નો-બેક કાસ્ટિંગ પ્રક્રિયા અત્યંત લવચીક છે કારણ કે તે આયર્ન કાસ્ટિંગ અને સ્ટીલ કાસ્ટિંગને ચોક્કસ સહનશીલતા જાળવવા માટે પરવાનગી આપે છે જ્યારે તે દસ ગ્રામથી દસ ટન સુધીના ભાગોના કદને પણ હેન્ડલ કરવામાં સક્ષમ છે.

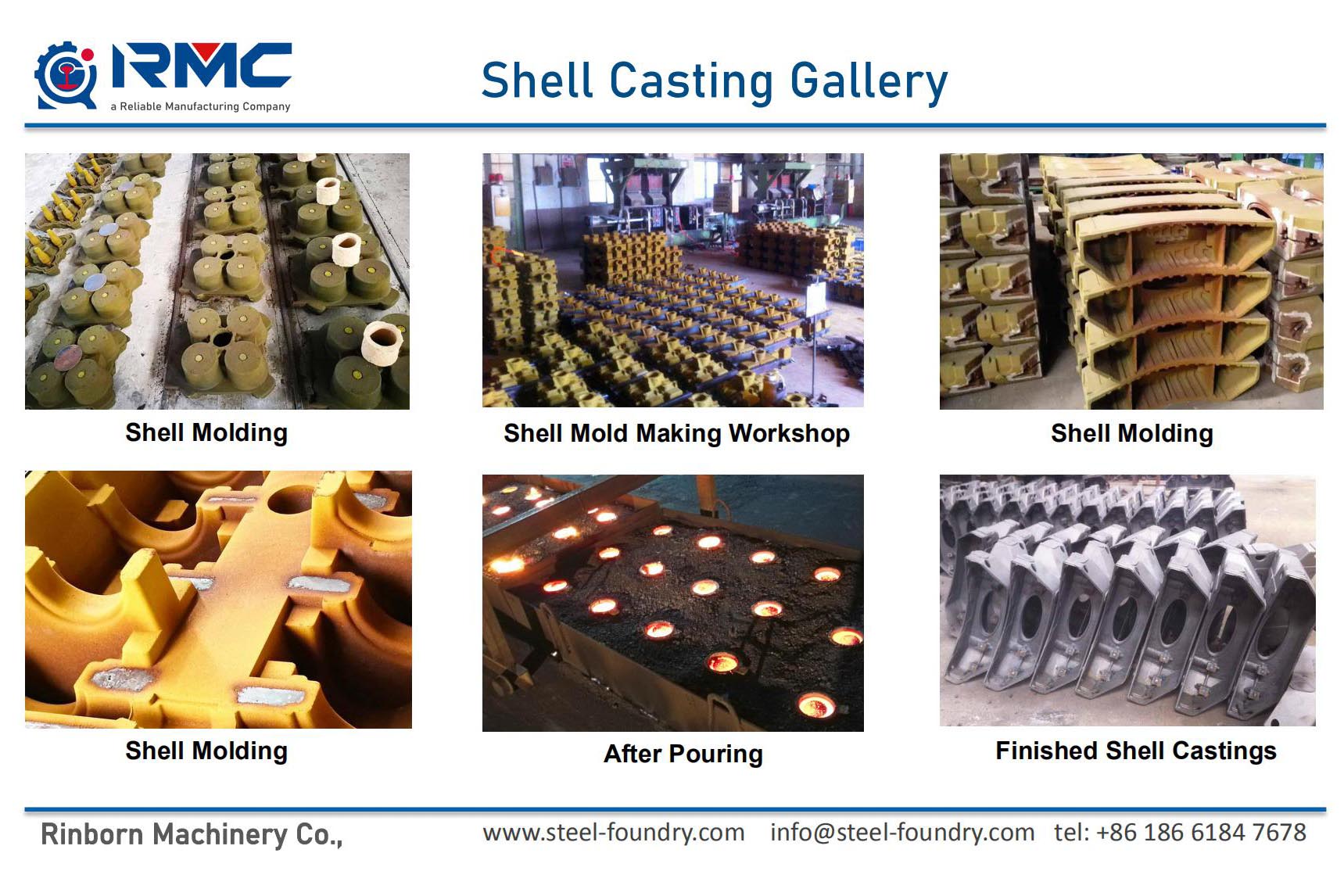

નો બેક શેલ કાસ્ટિંગ પ્રક્રિયાના પગલાં:

નો બેક એ કાસ્ટિંગ પ્રક્રિયા છે જેમાં મોલ્ડિંગ રેતીને બોન્ડ કરવા માટે રાસાયણિક બાઈન્ડરનો ઉપયોગ સામેલ છે. મોલ્ડ ભરવાની તૈયારીમાં રેતીને મોલ્ડ ફિલ સ્ટેશન પર પહોંચાડવામાં આવે છે. રાસાયણિક બાઈન્ડર અને ઉત્પ્રેરક સાથે રેતીને મિશ્રિત કરવા માટે મિક્સરનો ઉપયોગ થાય છે. જેમ જેમ રેતી મિક્સરમાંથી બહાર નીકળે છે, બાઈન્ડર સખત થવાની રાસાયણિક પ્રક્રિયા શરૂ કરે છે. ઘાટ ભરવાની આ પદ્ધતિનો ઉપયોગ ઘાટના દરેક અડધા (કોપ અને ડ્રેગ) માટે થઈ શકે છે. દરેક મોલ્ડ અડધા પછી મજબૂત અને ગાઢ ઘાટ બનાવવા માટે કોમ્પેક્ટ કરવામાં આવે છે. પછી પેટર્ન બોક્સમાંથી અડધા ભાગને દૂર કરવા માટે રોલઓવરનો ઉપયોગ કરવામાં આવે છે. રેતી સેટ થયા પછી, મોલ્ડ વૉશ લાગુ કરી શકાય છે. કોરો, જો જરૂરી હોય તો, ડ્રેગમાં સેટ કરવામાં આવે છે અને ઘાટને પૂર્ણ કરવા માટે કોપ કોરો પર બંધ કરવામાં આવે છે. મોલ્ડ હેન્ડલિંગ કાર અને કન્વેયર્સની શ્રેણી મોલ્ડને રેડવાની સ્થિતિમાં ખસેડે છે. એકવાર રેડવામાં આવે તે પછી, શેક-આઉટ પહેલાં ઘાટને ઠંડુ થવા દેવામાં આવે છે. શેક-આઉટ પ્રક્રિયામાં મોલ્ડેડ રેતીને કાસ્ટિંગથી દૂર તોડી નાખવાનો સમાવેશ થાય છે. પછી કાસ્ટિંગ રાઈઝર રિમૂવલ, કાસ્ટિંગ ફિનિશિંગ અને ફાઇનલાઇઝેશન માટે કાસ્ટિંગ ફિનિશિંગ એરિયામાં જાય છે. જ્યાં સુધી રેતી દાણાના કદમાં પાછી ન આવે ત્યાં સુધી મોલ્ડેડ રેતીના તૂટેલા ટુકડાને વધુ તોડી નાખવામાં આવે છે. રેતી હવે કાસ્ટિંગ પ્રક્રિયામાં પુનઃઉપયોગ માટે ફરીથી દાવો કરી શકાય છે અથવા નિકાલ માટે દૂર કરી શકાય છે. થર્મલ રિક્લેમેશન એ સૌથી વધુ કાર્યક્ષમ અને સંપૂર્ણ પદ્ધતિ છે, જેમાં બેક સેન્ડ રીક્લેમેશન નથી.

| RMC ફાઉન્ડ્રી ખાતે શેલ મોલ્ડ કાસ્ટિંગ માટેની સામગ્રી | |

| મેટલ અને એલોય | લોકપ્રિય ગ્રેડ |

| ગ્રે કાસ્ટ આયર્ન | GG10~GG40; GJL-100 ~ GJL-350; |

| ડ્યુક્ટાઇલ (નોડ્યુલર) કાસ્ટ આયર્ન | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| ઓસ્ટેમ્પર્ડ ડક્ટાઇલ આયર્ન (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| કાર્બન સ્ટીલ | C20, C25, C30, C45 |

| એલોય સ્ટીલ | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| સ્ટેનલેસ સ્ટીલ | ફેરીટીક સ્ટેનલેસ સ્ટીલ, માર્ટેન્સીટીક સ્ટેનલેસ સ્ટીલ, ઓસ્ટેનિટીક સ્ટેનલેસ સ્ટીલ, રેસીપીટેશન સખ્તાઇ સ્ટેનલેસ સ્ટીલ, ડુપ્લેક્સ સ્ટેનલેસ સ્ટીલ |

| એલ્યુમિનિયમ એલોય | ASTM A356, ASTM A413, ASTM A360 |

| બ્રાસ/કોપર આધારિત એલોય | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| ધોરણ: ASTM, SAE, AISI, GOST, DIN, EN, ISO, અને GB | |