કાસ્ટિંગનું સીધું કરવું, જેને સુધારણા અથવા સુધારણા તરીકે પણ ઓળખવામાં આવે છે, તે સુનિશ્ચિત કરવા માટે ઉત્પાદન પ્રક્રિયામાં એક નિર્ણાયક પગલું છે કે કાસ્ટ મેટલ ભાગો ચોક્કસ પરિમાણીય વિશિષ્ટતાઓ અને માળખાકીય અખંડિતતાને પૂર્ણ કરે છે.

સીધા કરવાની પદ્ધતિઓ

કાસ્ટિંગને સીધી કરવા માટે ઘણી પદ્ધતિઓનો ઉપયોગ કરવામાં આવે છે, દરેક વિવિધ પ્રકારની સામગ્રી અને કાસ્ટિંગ આકારો માટે યોગ્ય છે. પ્રાથમિક પદ્ધતિઓમાં શામેલ છે:

યાંત્રિક સીધું: આમાં યાંત્રિક સાધનો અને મશીનોનો ઉપયોગ કરીને બાહ્ય દળોના ઉપયોગનો સમાવેશ થાય છે. પ્રેસિંગ, બેન્ડિંગ અને હેમરિંગ જેવી તકનીકો સામાન્ય છે. મોટા અને મજબૂત કાસ્ટિંગ માટે યાંત્રિક સીધીકરણ ખાસ કરીને અસરકારક છે.

થર્મલ સ્ટ્રેટનિંગ: આ પદ્ધતિમાં, થર્મલ વિસ્તરણ અથવા સંકોચનને પ્રેરિત કરવા માટે કાસ્ટિંગના ચોક્કસ વિસ્તારોમાં ગરમી લાગુ કરવામાં આવે છે, આમ વિકૃતિઓ સુધારે છે. આ પદ્ધતિ કાસ્ટિંગ માટે ફાયદાકારક છે જે યાંત્રિક તાણ હેઠળ ક્રેકીંગ અથવા તોડવા માટે સંવેદનશીલ હોય છે.

હાઇડ્રોલિક સીધું: હાઇડ્રોલિક પ્રેસનો ઉપયોગ કરીને, આ પદ્ધતિ કાસ્ટિંગને સીધી કરવા માટે નિયંત્રિત દબાણ લાગુ કરે છે. તે ઉચ્ચ ચોકસાઇ આપે છે અને નાજુક અને જટિલ આકારો માટે યોગ્ય છે જેને સાવચેતીપૂર્વક હેન્ડલિંગની જરૂર હોય છે.

સંયોજન પદ્ધતિઓ: ઘણીવાર, ઇચ્છિત પરિણામો હાંસલ કરવા માટે યાંત્રિક અને થર્મલ સ્ટ્રેઇટનિંગના મિશ્રણનો ઉપયોગ કરવામાં આવે છે, ખાસ કરીને જટિલ ભૂમિતિઓ અને વૈવિધ્યસભર સામગ્રી ગુણધર્મો સાથેના કાસ્ટિંગમાં.

વર્ગીકરણ અને સીધા સાધનોની પસંદગી

સ્ટ્રેટનિંગ સાધનોની પસંદગી કાસ્ટિંગના પ્રકાર, સામગ્રીના ગુણધર્મો અને વિરૂપતાની હદ સહિતના ઘણા પરિબળો પર આધારિત છે. મુખ્ય પ્રકારનાં સાધનો છે:

મેન્યુઅલ સીધા કરવાના સાધનો: હેમર, એરણ અને હેન્ડહેલ્ડ પ્રેસ જેવા સરળ સાધનોનો ઉપયોગ નાના પાયે અથવા નાના સુધારા માટે થાય છે. ચોક્કસ પરિણામો પ્રાપ્ત કરવા માટે તેમને કુશળ ઓપરેટરોની જરૂર છે.

યાંત્રિક પ્રેસ: આમાં ટૉગલ પ્રેસ, સ્ક્રુ પ્રેસ અને તરંગી પ્રેસનો સમાવેશ થાય છે. તેઓ મધ્યમથી મોટા કાસ્ટિંગ માટે યોગ્ય છે અને સતત બળનો ઉપયોગ પ્રદાન કરે છે. યાંત્રિક પ્રેસ તેમની વિશ્વસનીયતા અને કામગીરીની સરળતા માટે પસંદ કરવામાં આવે છે.

હાઇડ્રોલિક પ્રેસ: આ પ્રેસ ઉચ્ચ બળ ક્ષમતાઓ અને દબાણના ઉપયોગ પર ચોક્કસ નિયંત્રણ પ્રદાન કરે છે. તેઓ મોટા, ભારે અને જટિલ કાસ્ટિંગને સીધા કરવા માટે આદર્શ છે. વિવિધ આકારો અને કદને સમાવવા માટે હાઇડ્રોલિક પ્રેસને વિવિધ ડાઈઝ અને ફિક્સર સાથે ફીટ કરી શકાય છે.

હીટ ટ્રીટમેન્ટ ભઠ્ઠીઓ: થર્મલ સ્ટ્રેટનિંગમાં ઉપયોગમાં લેવાતી, આ ભઠ્ઠીઓ તાણથી રાહત અને વિકૃતિઓને સુધારવા માટે કાસ્ટિંગને નિયંત્રિત ગરમ કરવા માટે પરવાનગી આપે છે. તેઓ કાસ્ટિંગ માટે આવશ્યક છે જે યાંત્રિક બળને સહન કરી શકતા નથી.

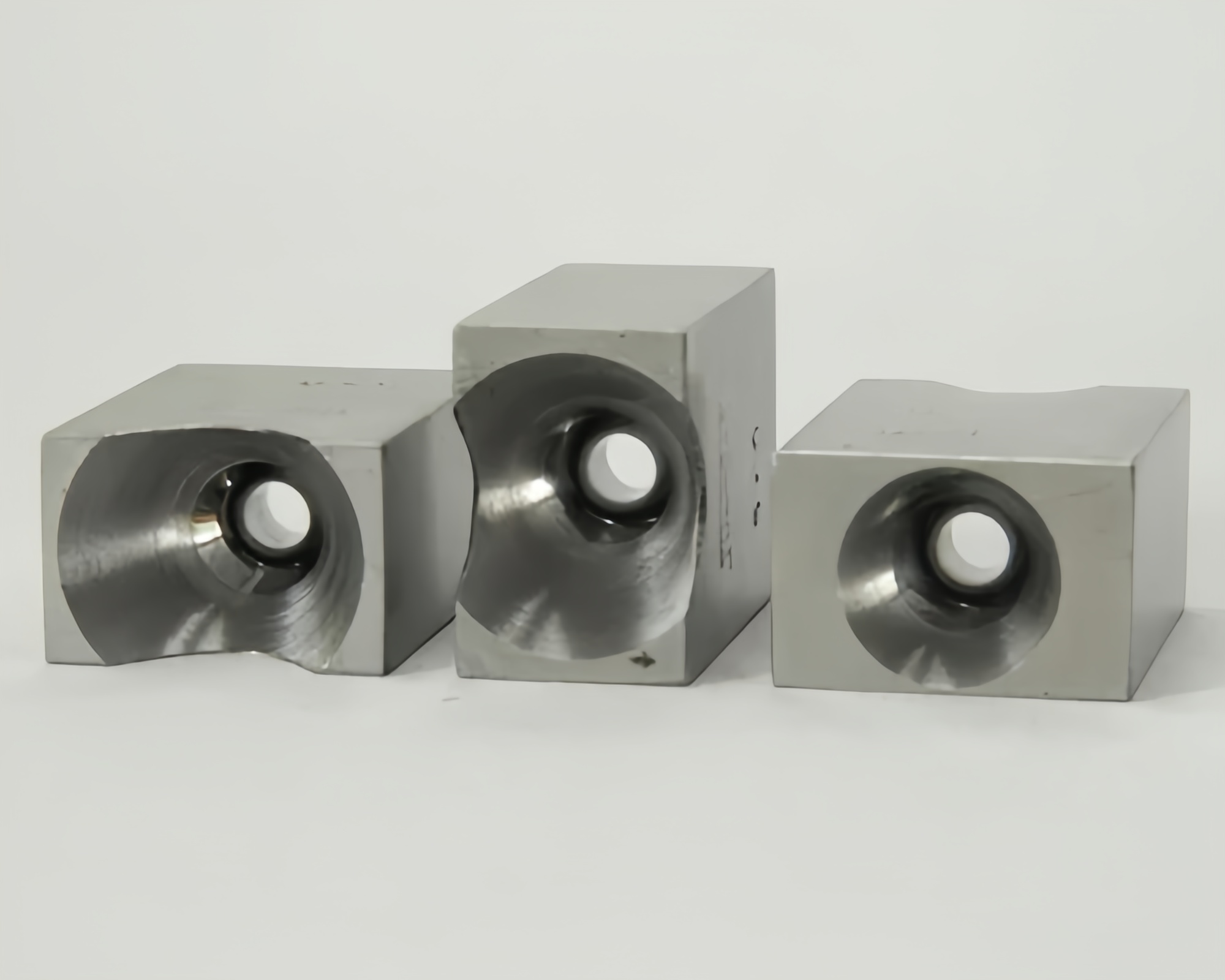

સ્ટ્રેટનિંગ મૃત્યુ પામે છે

સ્ટ્રેટનિંગ ડાઈઝ, જેને કરેક્શન ડાઈઝ તરીકે પણ ઓળખવામાં આવે છે, તે વિકૃત કાસ્ટિંગને સચોટ રીતે ફરીથી આકાર આપવા માટે પ્રેસ સાથે જોડાણમાં ઉપયોગમાં લેવાતા વિશિષ્ટ રીતે રચાયેલ સાધનો છે. તેઓ તેમના કાર્ય અને કાસ્ટિંગના પ્રકારને આધારે વર્ગીકૃત કરવામાં આવે છે જેનો તેઓ માટે ઉપયોગ થાય છે:

ફ્લેટ મૃત્યુ પામે છે: આનો ઉપયોગ સપાટ સપાટીઓ અને કિનારીઓને સીધી કરવા માટે થાય છે. તેઓ ડિઝાઇનમાં સરળ છે પરંતુ પ્લેનર વિકૃતિઓને સુધારવા માટે અસરકારક છે.

રચના મૃત્યુ પામે છે: કાસ્ટિંગના સમોચ્ચને મેચ કરવા માટે રચાયેલ, આ ડાઈઝનો ઉપયોગ જટિલ આકારો અને વળાંકોને સુધારવા માટે થાય છે. તેઓ ચોક્કસ કાસ્ટિંગ ડિઝાઇન માટે કસ્ટમ-મેઇડ છે અને સીધા કરવામાં ચોકસાઇ સુનિશ્ચિત કરે છે.

આધાર મૃત્યુ પામે છે: આ ડાઈઝ સીધી પ્રક્રિયા દરમિયાન કાસ્ટિંગને ટેકો અને સ્થિરીકરણ પ્રદાન કરે છે. તેઓ કરેક્શન દરમિયાન વધારાના વિકૃતિઓ અથવા નુકસાનને રોકવા માટે નિર્ણાયક છે.

ઇચ્છિત પરિણામો પ્રાપ્ત કરવા માટે ડાઇને સીધી કરવાની પસંદગી મહત્વપૂર્ણ છે. તે કાસ્ટિંગ સાથે મેળ ખાતું હોવું જોઈએ'ની ભૂમિતિ અને વિકૃતિની પ્રકૃતિ વધુ તાણ અથવા નુકસાનને પ્રેરિત કર્યા વિના અસરકારક સુધારણા પ્રદાન કરે છે.

ધાતુના ભાગોની ગુણવત્તા અને કાર્યક્ષમતાને સુનિશ્ચિત કરવા માટે કાસ્ટિંગનું સીધું કરવું એ એક મહત્વપૂર્ણ પ્રક્રિયા છે. યોગ્ય પદ્ધતિઓનો ઉપયોગ કરીને, યોગ્ય સાધનોની પસંદગી કરીને અને ચોક્કસ સ્ટ્રેટનિંગ ડાઈઝનો ઉપયોગ કરીને, ઉત્પાદકો વિકૃતિઓને સુધારી શકે છે અને કાસ્ટિંગનું ઉત્પાદન કરી શકે છે જે ચોક્કસ ધોરણોને પૂર્ણ કરે છે. આનાથી માત્ર અંતિમ ઉત્પાદનની કામગીરીમાં વધારો થતો નથી પરંતુ તેની સેવા જીવન પણ લંબાય છે, વિશ્વસનીયતા અને ગ્રાહક સંતોષની ખાતરી કરે છે.

પોસ્ટ સમય: ઑક્ટો-18-2024